Comment fabrique-t-on un single malt ?

L’élaboration du breuvage qui nous est cher comporte cinq grandes étapes : le maltage, le brassage, la fermentation, la distillation, et enfin le vieillissement.

Le maltage

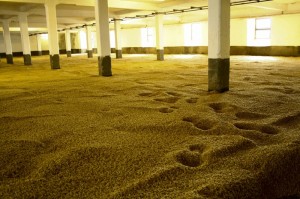

La fabrication du whisky commence donc par le maltage. Il s’agit, ni plus ni moins, d’obtenir industriellement, donc à un rythme accéléré et dans des conditions optimisées, les étapes naturelles du développement du grain. Après une période de dormance, il faut humidifier celui-ci : c’est le trempage, qui dure entre 24 et 48 heures : des périodes d’immersion alternent avec des périodes d’aération (le grain doit respirer, pas se noyer) amenant le taux d’humidité de 12/14 à 40/45 %. Intervient ensuite la germination proprement dite : autrefois, l’orge était étalée sur les “aires de maltage” en couches épaisses d’une cinquantaine de centimètres, et remuée toutes les huit heures à l’aide d’énormes pelles de bois. Aujourd’hui, toute la fabrication se fait de façon industrielle dans des tambours rotatifs (les “drums”); une exception notable : chez Balvénie, on continue selon la méthode traditionnelle. C’est à ce moment qu’apparaissent les enzymes qui lors du brassage transformeront l’amidon en glucose. Au terme de quatre à six jours, on obtient le “malt vert”.

La fabrication du whisky commence donc par le maltage. Il s’agit, ni plus ni moins, d’obtenir industriellement, donc à un rythme accéléré et dans des conditions optimisées, les étapes naturelles du développement du grain. Après une période de dormance, il faut humidifier celui-ci : c’est le trempage, qui dure entre 24 et 48 heures : des périodes d’immersion alternent avec des périodes d’aération (le grain doit respirer, pas se noyer) amenant le taux d’humidité de 12/14 à 40/45 %. Intervient ensuite la germination proprement dite : autrefois, l’orge était étalée sur les “aires de maltage” en couches épaisses d’une cinquantaine de centimètres, et remuée toutes les huit heures à l’aide d’énormes pelles de bois. Aujourd’hui, toute la fabrication se fait de façon industrielle dans des tambours rotatifs (les “drums”); une exception notable : chez Balvénie, on continue selon la méthode traditionnelle. C’est à ce moment qu’apparaissent les enzymes qui lors du brassage transformeront l’amidon en glucose. Au terme de quatre à six jours, on obtient le “malt vert”.

La germination est stoppée par le séchage : c’est le touraillage, qui se fait dans des fours (“les kilns”) alimentés en principe à la tourbe. C’est alors qu’apparaissent les arômes du malt, de même que la température en fin de touraillage détermine sa couleur. Ce malt sec (4 % d’humidité maximum) est ensuite débarrassé de ses radicelles (le dégermage) puis broyé grossièrement pour obtenir le grist, qui peut attendre plusieurs mois avant d’être utilisé.

La germination est stoppée par le séchage : c’est le touraillage, qui se fait dans des fours (“les kilns”) alimentés en principe à la tourbe. C’est alors qu’apparaissent les arômes du malt, de même que la température en fin de touraillage détermine sa couleur. Ce malt sec (4 % d’humidité maximum) est ensuite débarrassé de ses radicelles (le dégermage) puis broyé grossièrement pour obtenir le grist, qui peut attendre plusieurs mois avant d’être utilisé.

Comme nous l’avons précisé par ailleurs, les distilleries qui procèdent encore elles-mêmes à cette opération sont désormais minoritaires, la plupart traitant avec des malteurs industriels. Ce peut être aussi une reconversion : ainsi à Islay, la distillerie Port Ellen ne distille plus, mais fabrique le malt pour les autres distilleries de l’île, ou même d’ailleurs.

Le brassage

Le grist est mélangé à de l’eau chaude (65 ° maximum), dans la proportion de 4 volumes d’eau pour un de grist, à l’intérieur de grandes cuves de brassage (les “mash tuns”). Cette eau va transmettre ses qualités au mélange obtenu en lui laissant les arômes hérités des terrains qu’elle aura traversés, même s’il est difficile de savoir dans quelle mesure ils résisteront à la distillation. C’est à l’intérieur de la pâte ainsi constituée que les enzymes vont transformer l’amidon en sucre capable de fermenter et donc, de produire de l’alcool. En plusieurs étapes, on obtient une sorte de moût sucré, le wort (une fois le premier jus obtenu, on peut remélanger les céréales résiduelles avec de l’eau chaude pour renouveler l’opération, etc, etc). Celui-ci est alors refroidi en cabines réfrigérantes.

La fermentation

Le wort est versé dans d’énormes cuves (les “wash-back”, dont la capacité peut atteindre 40 000 litres), autrefois en bois, aujourd’hui en inox. On lui ajoute les levures qui vont provoquer la transformation du glucose en alcool et en gaz carbonique. Cette réaction produit de la chaleur qu’il faut maintenir dans des proportions raisonnables (au-delà de 35 °, les levures seraient tuées alors même que la fermentation ne serait pas terminée), de même qu’il faut éviter que la cuve ne déborde, d’où l’utilisation de divers artifices : agitateurs pour accélérer le dégazage, systèmes de refroidissement.

Le wort est versé dans d’énormes cuves (les “wash-back”, dont la capacité peut atteindre 40 000 litres), autrefois en bois, aujourd’hui en inox. On lui ajoute les levures qui vont provoquer la transformation du glucose en alcool et en gaz carbonique. Cette réaction produit de la chaleur qu’il faut maintenir dans des proportions raisonnables (au-delà de 35 °, les levures seraient tuées alors même que la fermentation ne serait pas terminée), de même qu’il faut éviter que la cuve ne déborde, d’où l’utilisation de divers artifices : agitateurs pour accélérer le dégazage, systèmes de refroidissement.

Le wort est devenu le wash, liquide faiblement alcoolisé (7, 8 degrés). Ici, et ici seulement, se différencient les processus de fabrication du whisky et de la bière : le wash va se diriger vers l’alambic, alors que son équivalent, “la bière verte”, elle, est additionnée de houblon et portée à ébullition, mais ceci est une autre histoire.

La distillation

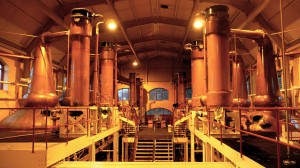

Le principe est simple : on chauffe le liquide, l’alcool, plus volatil, s’évapore, ces vapeurs sont récupérées (dans le col de cygne de l’alambic) puis condensées (dans le serpentin ou “condenser”) pour retrouver un état liquide. La taille et la forme des alambics jouent un rôle crucial dans le goût du futur whisky. Ainsi, lorsqu’il faut en remplacer un (la durée de vie moyenne d’un alambic est de trente ans, mais il lui faut une dizaine d’années pour se “culotter”, pendant lesquelles sa production est destinée aux blends), la légende prétend que certains distillateurs vont jusqu’à reproduire sur le nouveau la moindre bosse de l’ancien !

Le principe est simple : on chauffe le liquide, l’alcool, plus volatil, s’évapore, ces vapeurs sont récupérées (dans le col de cygne de l’alambic) puis condensées (dans le serpentin ou “condenser”) pour retrouver un état liquide. La taille et la forme des alambics jouent un rôle crucial dans le goût du futur whisky. Ainsi, lorsqu’il faut en remplacer un (la durée de vie moyenne d’un alambic est de trente ans, mais il lui faut une dizaine d’années pour se “culotter”, pendant lesquelles sa production est destinée aux blends), la légende prétend que certains distillateurs vont jusqu’à reproduire sur le nouveau la moindre bosse de l’ancien !

La distillation se fait en principe en deux temps, dans deux alambics : le premier, le wash still, le plus grand (15 à 20 000 litres) donne naissance au low wine (bas vin), titrant en moyenne autour de 25 °, lequel se dirige vers le second alambic, le spirit still, dans lequel le processus se répète pour obtenir le spirit, liquide incolore titrant généralement autour de 70 °. Il est important de savoir que l’on ne conserve pas toute la production ainsi obtenue : tout l’art du stillman (distillateur) consiste à faire les bons choix. En effet, on ne garde ni les premiers  produits de la distillation (la “tête de cuvée” ou “tête de distillation“, “foreshots“ en anglais), qui titrent jusqu’à 80 ° mais contiennent de nombreuses impuretés, ni les derniers (“queue de distillation“, “feints” en anglais), trop riches en sulfures ou composés aromatiques lourds : tous deux sont réintroduits dans le processus des low wines, ou, plus souvent, revendus pour finir en blend. A l’aide du spirit safe, (sorte de coffre de verre et de laiton permettant d’opérer sans être en contact direct – interdit par la loi – avec l’alcool : c’est l’agent du fisc qui possède la clef !) le stillman mesure la densité du liquide, son volume en alcool, et décide où commence et où finit le middle cut, le cœur de chauffe, qui titre entre 68 et 72 °, et qui ira au vieillissement. Comme chez Pagnol, tout dépend de la grosseur des tiers !

produits de la distillation (la “tête de cuvée” ou “tête de distillation“, “foreshots“ en anglais), qui titrent jusqu’à 80 ° mais contiennent de nombreuses impuretés, ni les derniers (“queue de distillation“, “feints” en anglais), trop riches en sulfures ou composés aromatiques lourds : tous deux sont réintroduits dans le processus des low wines, ou, plus souvent, revendus pour finir en blend. A l’aide du spirit safe, (sorte de coffre de verre et de laiton permettant d’opérer sans être en contact direct – interdit par la loi – avec l’alcool : c’est l’agent du fisc qui possède la clef !) le stillman mesure la densité du liquide, son volume en alcool, et décide où commence et où finit le middle cut, le cœur de chauffe, qui titre entre 68 et 72 °, et qui ira au vieillissement. Comme chez Pagnol, tout dépend de la grosseur des tiers !

Le vieillissement

Le liquide ainsi obtenu est généralement allongé d’eau froide (c’est la première adjonction d’eau) pour ramener son degré d’alcool autour de 60°. Il est ensuite entreposé dans des fûts dont les types vont façonner la personnalité du whisky.

Aux termes de la loi écossaise, le fût doit être en chêne, et le whisky doit y avoir séjourné au minimum trois ans pour pouvoir revendiquer cette appellation.

Les chênes qui poussent dans le Royaume-Uni se révèlent trop poreux pour pouvoir être utilisés. Il faut donc en faire venir. D’autre part, pour ce qui au départ étaient des raisons de coût, et qui sont devenues ensuite des raisons de goût, les fûts neufs ne sont pratiquement pas utilisés. On va donc importer des États-Unis des fûts ayant contenu du Bourbon, d’Espagne des fûts ayant contenu du Xérès (tradition qui remonte au XVIème siècle, quand les Britanniques se sont mis à apprécier le Sherry), du Portugal des fûts ayant contenu du Porto ou du Madère, de France et d’Italie des fûts ayant contenu les vins les plus divers, du Sauternes au Valpolicella. Sachant qu’avant leur toute première utilisation, les fûts ont vu leur intérieur brûlé à la flamme pour éliminer les arômes jugés indésirables caractéristiques des bois neufs, ce sont bien les éléments transmis au contenant par le précédent contenu qui vont enrichir le whisky. Pendant plusieurs années, l’alchimie s’opère entre le liquide, le bois, et l’air environnant. L’alcool, plus volatil que l’eau, s’évapore : c’est la “part des anges” : le volume reste identique, mais le degré d’alcool diminue lentement (un degré par an environ). Si l’atmosphère était trop sèche, l’inverse se produirait : le whisky perdrait plus d’eau que d’alcool, et donc plus de volume que de degrés. Compte tenu du climat écossais (voir l’article: “un peu de géographie”), nous sommes à l’abri de toute mauvaise surprise.

Les chênes qui poussent dans le Royaume-Uni se révèlent trop poreux pour pouvoir être utilisés. Il faut donc en faire venir. D’autre part, pour ce qui au départ étaient des raisons de coût, et qui sont devenues ensuite des raisons de goût, les fûts neufs ne sont pratiquement pas utilisés. On va donc importer des États-Unis des fûts ayant contenu du Bourbon, d’Espagne des fûts ayant contenu du Xérès (tradition qui remonte au XVIème siècle, quand les Britanniques se sont mis à apprécier le Sherry), du Portugal des fûts ayant contenu du Porto ou du Madère, de France et d’Italie des fûts ayant contenu les vins les plus divers, du Sauternes au Valpolicella. Sachant qu’avant leur toute première utilisation, les fûts ont vu leur intérieur brûlé à la flamme pour éliminer les arômes jugés indésirables caractéristiques des bois neufs, ce sont bien les éléments transmis au contenant par le précédent contenu qui vont enrichir le whisky. Pendant plusieurs années, l’alchimie s’opère entre le liquide, le bois, et l’air environnant. L’alcool, plus volatil que l’eau, s’évapore : c’est la “part des anges” : le volume reste identique, mais le degré d’alcool diminue lentement (un degré par an environ). Si l’atmosphère était trop sèche, l’inverse se produirait : le whisky perdrait plus d’eau que d’alcool, et donc plus de volume que de degrés. Compte tenu du climat écossais (voir l’article: “un peu de géographie”), nous sommes à l’abri de toute mauvaise surprise.

Le whisky va donc lentement se façonner en fonction de l’atmosphère des chais : on ne sera pas surpris de trouver un caractère marin et iodé dans les distilleries insulaires ou toutes proches de la côte, mais aussi du fût lui-même : un fût ayant contenu du Xérès transmettra immanquablement des caractères fruités, etc…

Le whisky va donc lentement se façonner en fonction de l’atmosphère des chais : on ne sera pas surpris de trouver un caractère marin et iodé dans les distilleries insulaires ou toutes proches de la côte, mais aussi du fût lui-même : un fût ayant contenu du Xérès transmettra immanquablement des caractères fruités, etc…

Ce vieillissement peut se dérouler dans un unique fût (“single cask”) ou dans plusieurs de types différents qui se succéderont en fonction des arômes recherchés. Le maître de chai détermine le temps de vieillissement : un single malt vieillit au moins huit ans, souvent entre huit et dix, douze ou seize pour beaucoup. Pour certaines cuvées, ce peut être vingt, voire vingt-cinq.

A l’issue de ce dernier, au moment de la mise en bouteilles, qui, contrairement à ce qui se passe pour le vin, stoppe donc le vieillissement, a lieu la seconde adjonction d’eau, qui a pour but de fixer définitivement le degré d’alcool, généralement autour de 40°. C’est à ce moment surtout, bien plus sans doute qu’à celui du maltage (cette eau là va subir la distillation) ou même lors de la première adjonction que l’eau va transmettre au whisky son caractère propre, hérité du terroir dont elle est issue. Il existe néanmoins des bouteilles dite “cask strength”, pour lesquelles il n’y a pas d’adjonction d’eau au sortir du fût. Voilà les cinq grandes étapes de la fabrication du whisky.

Les foreshots et les feints sont toujours redistillés !

Bonjour Jean-Marc,

Tout d’abord merci pour votre commentaire et bonne année 2014 à vous !

Effectivement, ils sont réinjectés dans le processus à l’étape précédente.

Cordialement,